O modelo tradicional de manutenção já não atende às demandas da indústria. Paradas inesperadas geram custos altos, e manutenções desnecessárias desperdiçam recursos. Com operações cada vez mais conectadas, prever falhas se tornou uma necessidade.

A manutenção preditiva usa sensores inteligentes para monitorar equipamentos em tempo real e identificar padrões de desgaste. Com IA e IIoT, as decisões deixam de ser baseadas apenas no tempo de uso e passam a considerar o real estado dos ativos.

A Indústria 5.0 reforça a importância desse modelo. O uso estratégico da tecnologia torna as operações mais eficientes, reduz falhas e evita desperdícios.

Neste artigo, explicamos o impacto da manutenção preditiva, confira!

O que é manutenção preditiva?

A manutenção preditiva é uma estratégia que antecipa falhas em máquinas e equipamentos antes que se tornem um problema. Ao invés de seguir um cronograma fixo de revisões, utiliza monitoramento contínuo para avaliar o estado real dos equipamentos.

Sensores coletam dados sobre temperatura, vibração e outros fatores para identificar sinais de desgaste. Quando um comportamento anormal aparece, a equipe pode agir no momento certo, evitando paradas inesperadas e custos desnecessários.

Diferente da manutenção preventiva, que troca peças com base no tempo de uso, a manutenção preditiva só intervém quando há perspectivas reais de falha. Isso significa mais eficiência na operação e menos desperdício de recursos.

Qual a importância da manutenção preditiva?

A indústria 5.0 avança para um modelo em que máquinas e pessoas trabalham de forma mais integrada. Tecnologias como inteligência artificial (IA) e Internet das Coisas Industrial (IIoT) permitem monitorar equipamentos em tempo real, trazendo mais previsibilidade às operações.

Grandes empresas já apostam em recursos para garantir a continuidade da produção, como a TIM: 100% da sua infraestrutura de rede já conta com suporte de IA para prever falhas. O modelo alcançou 85% de precisão nas partículas e 15% da necessidade de manutenções corretivas.

O avanço da manutenção preditiva também acompanha políticas de modernização industrial.

O programa “Nova Indústria Brasil” prevê R$ 300 bilhões em financiamentos até 2026 para incentivo à digitalização de processos. A previsão de falhas, baseada em dados, reduz desperdícios e torna as operações mais sustentáveis, alinhadas às novas exigências ambientais e produtivas.

A indústria 5.0 exige mais eficiência e controle sobre processos críticos. Sem um modelo preditivo, as empresas correm o risco de manter operações dependentes de intervenções tardias. Antecipar falhas significa tomar decisões com base em informações concretas, reduzindo riscos e garantindo mais estabilidade na produção.

Principais vantagens da manutenção preditiva

A manutenção preditiva vai além de evitar falhas.

O impacto se reflete no tempo de operação, nos custos de manutenção e na vida útil dos equipamentos. Com monitoramento contínuo dos dados em tempo real, a gestão da manutenção se torna mais estratégica.

Redução de falhas inesperadas

O monitoramento contínuo permite identificar padrões de funcionamento e antecipar problemas. Com sensores e análise de dados, os técnicos conseguem agir antes que um componente falhe completamente.

Com isso, a produção segue sem incidentes inesperados, as peças sofrem menos desgastes e a equipe ganha tempo para planejamento.

Manutenção mais eficiente e rápida

Diagnósticos precisos ajudam a reduzir o tempo médio de reparo (MTTR).

Quando um problema é identificado precocemente, as intervenções são mais rápidas e direcionadas. No lugar de desmontar um equipamento inteiro para encontrar uma falha, as equipes trabalham exatamente onde é necessário, otimizando o tempo e os recursos.

Redução de desperdícios e custos desnecessários

Substituir peças antes do tempo ou realizar manutenções sem necessidade aumenta os custos operacionais. A manutenção preditiva evita esse desperdício ao indicar o momento certo para cada intervenção.

O resultado é a redução de gastos com estoque de peças, mão de obra e horas de máquina parada.

Maior vida útil dos equipamentos

Falhas pequenas podem comprometer a estrutura de um equipamento e levar a substituições precoces. Com uma estratégia preditiva, é possível intervir no momento certo, evitando que um defeito localizado se espalhe para outros componentes. Isso prolonga significativamente a vida útil dos ativos industriais.

Decisões baseadas em dados reais

A previsibilidade da manutenção preditiva permite um planejamento mais estratégico.

Com base em indicadores precisos, os gestores podem programar intervenções em momentos de menor impacto para a operação.

Assim, as manutenções deixam de ser reativas e passam a seguir um fluxo mais organizado, evitando surpresas e facilitando o uso eficiente dos recursos.

Validação da eficácia dos reparos

Sensores de monitoramento permitem verificar se um reparo foi bem-sucedido antes que a máquina volte a operar. Dessa forma, a equipe evita retrabalho, identifica possíveis ajustes antes da retomada e garante que o equipamento volte à produção em plenas condições.

Sustentabilidade e menor impacto ambiental

O descarte prematuro de peças e materiais impacta diretamente no meio ambiente. Com previsibilidade, a manutenção preditiva reduz a necessidade de substituições desnecessárias, minimizando o desperdício. Isso também evita o consumo excessivo de recursos naturais na fabricação de componentes que poderiam ter uma vida útil maior.

Tecnologia na manutenção preditiva

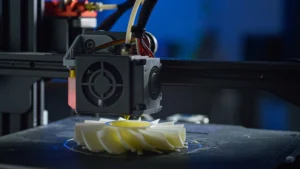

A manutenção preditiva é baseada na análise contínua de dados para identificar falhas antes que causem interrupções. Tecnologias como sensores inteligentes, Internet das Coisas Industrial (IIoT) e inteligência artificial (IA) trabalham juntas para coletar, processar e interpretar essas informações.

Com isso, as decisões de manutenção deixam de ser baseadas apenas no tempo de uso e passam a considerar o estado real dos equipamentos.

Monitoramento contínuo e análise de dados

Sensores embutidos nas máquinas captam variações de vibração, temperatura, pressão e consumo de energia. A análise desses dados permite identificar padrões que sinalizam desgaste ou falhas iminentes nos equipamentos.

Técnicas como espectroscopia de óleo, termografia infravermelha e ultrassom são utilizadas para identificar anomalias sem a necessidade de desmontar componentes.

Internet das Coisas Industrial (IIoT) e conectividade integrada

A IIoT possibilita a comunicação entre sensores e plataformas de monitoramento em tempo real. Os dispositivos conectados enviam dados continuamente para sistemas centralizados, que armazenam e analisam as informações.

Equipamentos que não possuem sensores nativos podem ser adaptados com gateways IoT, permitindo que mesmo ativos antigos sejam monitorados remotamente.

Inteligência artificial e aprendizado de máquina

A IA processa grandes volumes de dados e identifica padrões que seriam imperceptíveis pela análise manual. Modelos de aprendizado de máquina cruzam informações operacionais com históricos de falhas e sugerem as melhores ações corretivas. O sistema aprende com cada intervenção, tornando as variações mais precisas e falsas positivas.

Gêmeos digitais e simulação de cenários

Com gêmeos digitais (digital twins) é possível replicar virtualmente os equipamentos, permitindo testar diferentes condições operacionais sem interrupção na produção. Essa tecnologia simula a manipulação de componentes e prevê a necessidade de manutenção com alta correção.

Além disso, o impacto de diferentes estratégias pode ser avaliado antes da execução, evitando custos desnecessários.

Bancos de dados e integração com sistemas ERP

Os dados coletados precisam ser processados de forma eficiente para gerar insights acionáveis. Bancos de dados modernos utilizam processamento em memória para agilizar consultas e análises preditivas.

A integração com sistemas de planejamento empresarial (ERP) permite alinhar a manutenção preditiva com a gestão de estoques e o planejamento de produção, evitando gargalos operacionais.

A tecnologia transformou a manutenção preditiva em um processo altamente preciso e integrado. A combinação de monitoramento contínuo de IA e automação permite decisões mais estratégicas, econômicas e aumentando a confiabilidade dos ativos.

Empresas que adotam esse método proporcionam prever falhas com mais segurança e garantir um melhor aproveitamento de seus recursos.

E já que estamos falando em tecnologia, continue aqui no blog e entenda o cenário da neoindustrialização e da gestão de produção no Brasil!